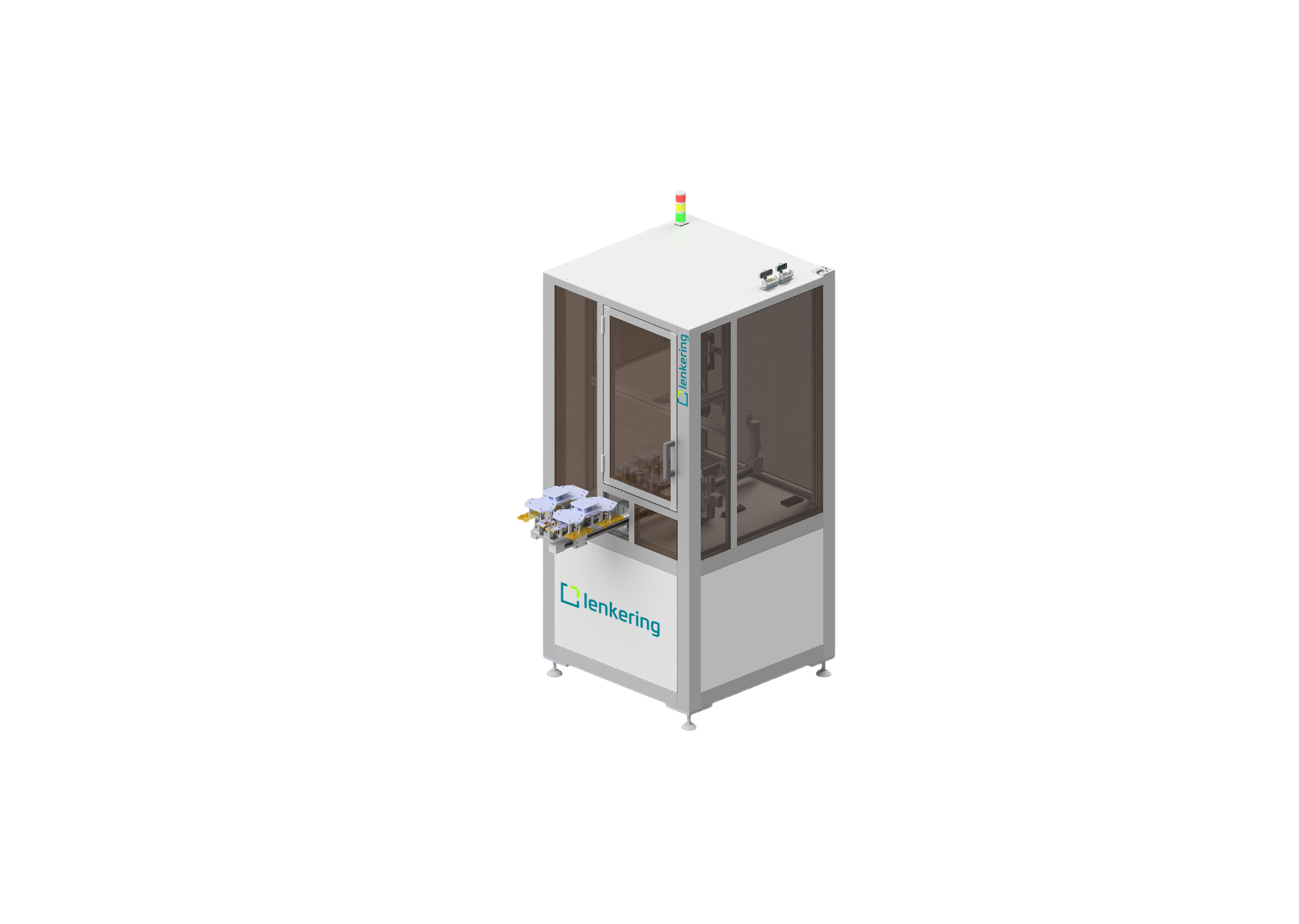

Der Prüfprozess erfolgt über eine platzsparende E-Achse. So konnten wir die Automation kompakt und platzoptimiert konstruieren. Mit einer Zykluszeit von 3,5 Sekunden werden vier Bauteile simultan geprüft .

Im ersten Schritt legt die Spritzgussmaschine zwei Bauteile auf die E-Achse der Prüfanlage ab. Diese werden zur ersten Prüfstation befördert, wo eine hochauflösende Kamera die Steckerkörbe der Bauteile inspiziert. Sie überprüft Innenkonturen, Maßhaltigkeit und Durchbrüche auf zehntel Millimeter genau und stellt gleichzeitig ein Live-Bild zur Verfügung.

- Spritzgussteile werden auf E-Achse abgelegt und zur Prüfstation befördert

- hochauflösende Kamera überprüft die Bauteile auf zentel Millimeter genau

An der nächsten Station kontrollieren Lasersensoren präzise die Seitenlaschen der Bauteile, während parallel die Rückseiten durch die Kamera überwacht werden. Gleichzeitig prüft ein Vision-Sensor die Farberkennung und Farbkodierung der Bauteile.

- Lasersensoren prüfen die Bauteile

- Vision-Sensor kontrolliert die Farberkennung und Farbkodierung

Anschließend sendet die Prüfanlage ein Signal an das kundenseitige Handling. i.O.-Teile werden entnommen und dem weiteren Produktionsprozess zugeführt, während n.i.O.-Teile automatisch aussortiert werden. Abschließend kontrolliert eine Sensorik, ob die Aufnahme vollständig leer ist, bevor der nächste Prüfzyklus startet.

- Signal an kundenseitiges Handling zur Entnahme von i.O.-Teilen

- n.i.O.-Teile werden automatisch aussortiert

- Sensorik überprüft vollständige Leerung der Aufnahme

Mit der Prüfanlage #547 konnten wir eine vollautomatische Qualitätsprüfung realisieren, die auf einer einzigen E-Achse sämtliche Prüfprozesse vereint. Die intelligente Kombination von Kamera-, Laser- und Vision-Sensorik ermöglicht eine hochpräzise und zuverlässige Kontrolle innerhalb kürzester Zeit. Durch diese Lösung konnten wir die Produktionssicherheit und Effizienz unseres Kunden nachhaltig steigern und gleichzeitig die Flexibilität für zukünftige Produktvarianten gewährleisten.